機械(xiè)加(jiā)工對刀具高要求同(tóng)時(shí)要降低汙染

機械加工對刀具高要(yào)求同時要降(jiàng)低汙染。

各種機電產品的過(guò)早失(shī)效破壞中約有70%是由(yóu)磨損和腐蝕造成的,而這兩種失(shī)效方(fāng)式都與材料的表麵(miàn)狀態(物理、化學和應力狀態等)密切相關。因此,提高這(zhè)類材料使用性能的關鍵是(shì)提(tí)高(gāo)其表麵性能。

隨著科技的發展,對材料的表麵性(xìng)能的(de)要求越來越高。近幾十年來各種氣(qì)相沉積技術的興起,使表麵工程(chéng)技術的研究(jiū)和應用都取得了突飛猛進的發展。這些技術不但實現了(le)機械性能的要求,如耐磨、減摩和(hé)抗蝕(shí),而且在電磁、光學、光電子學、熱學、超導和生物學等與(yǔ)表層有(yǒu)關的功能材料領域大顯身手。表麵工程學不(bú)僅使低廉的金屬材料在性能與效益方麵發揮出更大的優勢,而(ér)且已成為研(yán)製各種新型鍍層和薄膜材料的重要手段,具有(yǒu)巨大的應用潛力。

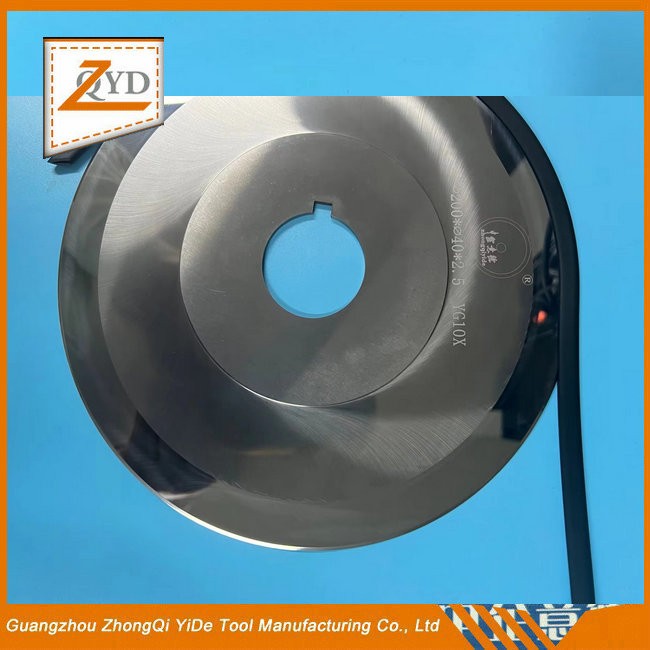

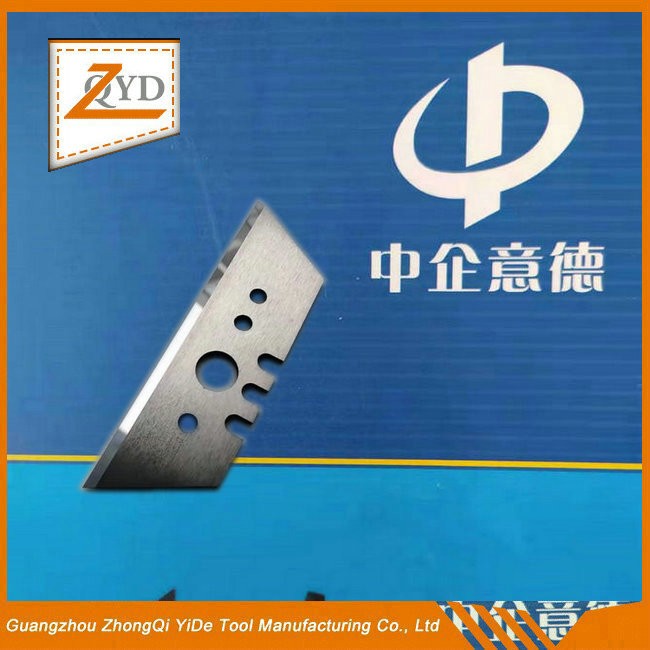

隨著機械加工(gōng)工業水平的提高,對刀具提出了(le)新的要求。除了提高使用壽(shòu)命外還要求減少切削時的汙染,盡可(kě)能使用幹切削。在(zài)不能完全取消切削(xuē)液的時候,盡量(liàng)做到其中隻(zhī)含防鏽劑而無有機物,這樣可(kě)以使循環回收的成本大為降低。

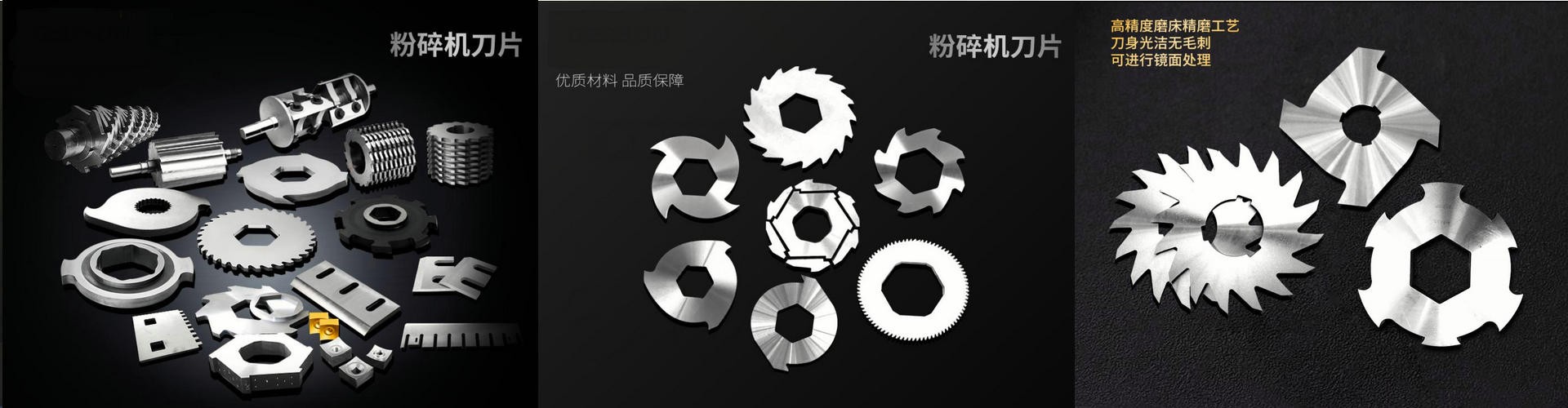

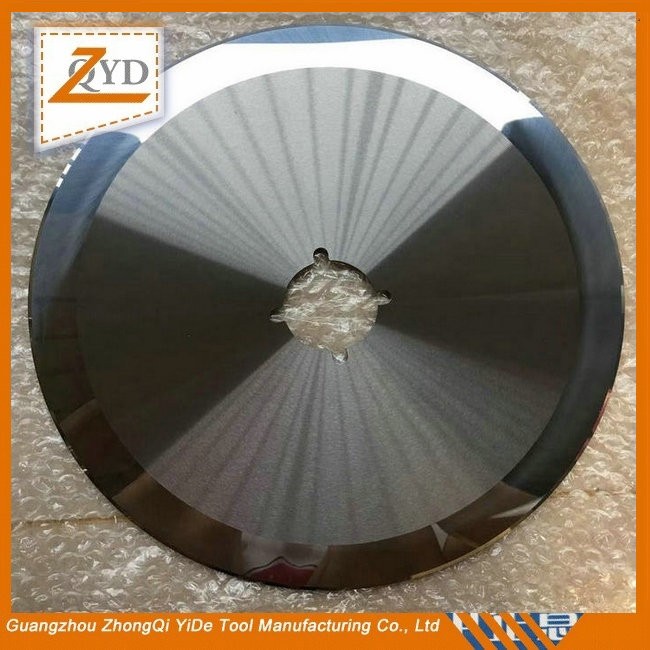

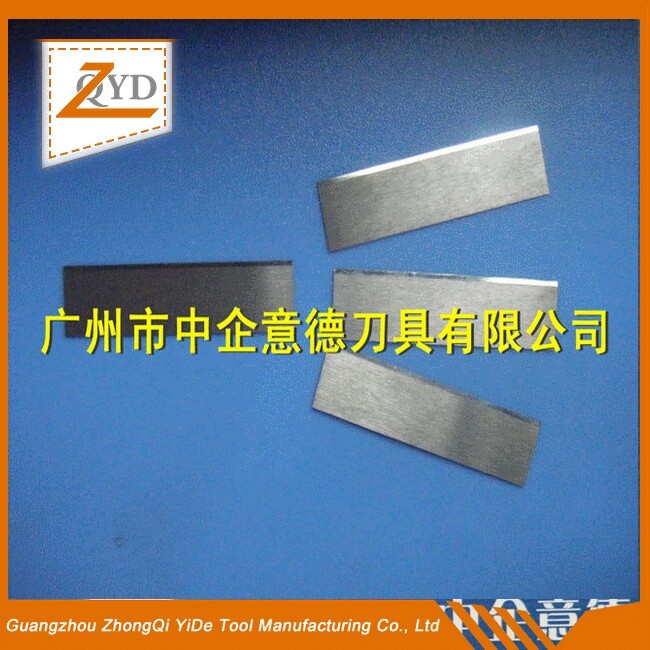

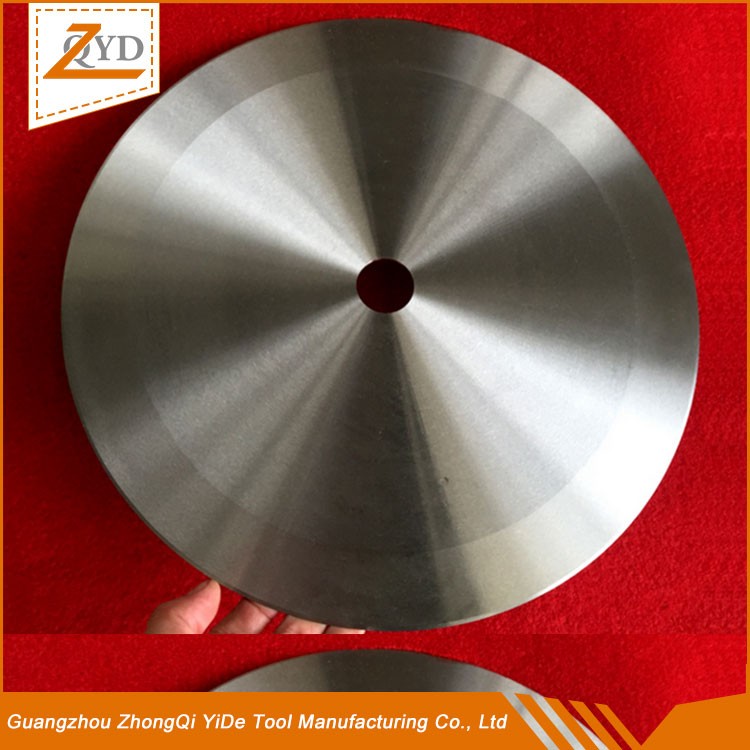

切削刀具的多樣性和使用時(shí)的(de)工作狀態(tài)特(tè)點決定了選擇刀具鍍層的不同。車削和鑽(zuàn)孔不同,銑刀又(yòu)應考慮其斷續衝擊的特(tè)點。早期發展的塗(tú)層以耐磨為主要著眼點(diǎn),以提高硬度為主要指標。以氮化鈦為代表的此類塗層具有較高的(de)摩擦係數(0.4~0.6),加工時與工件之間不斷摩擦將(jiāng)產(chǎn)生大量熱能。為避免刀具過熱發生變形影響加工(gōng)精度和延長其使用壽命(mìng),通常(cháng)使用切削液。

要解(jiě)決減少或免(miǎn)除切削液帶來的問題,刀具鍍(dù)層不僅(jǐn)應使刀具具有長壽命,且(qiě)應有(yǒu)自潤滑的功(gōng)能。類金剛石塗層(DLC)的出現在對某些材料(Al、Ti及其複合材料)的機械加工方麵顯示出優勢,但經過多年的研究表明類金剛石塗層(céng)的內應力高、熱穩定性差和與(yǔ)黑色金屬間的觸媒效應使SP3結構向SP2轉變等三種缺(quē)點,決定了它目前隻能(néng)應用於加工有色金(jīn)屬,因(yīn)而限製了它在機加工方麵的進一步應用。但是近年來(lái)的(de)研究表明,以(yǐ)SP2結構為主的類金剛石塗層(也稱為類石墨塗層)硬度也可達到20~40GPa,卻不存在與黑色金屬起觸媒效應的問(wèn)題,其摩擦係數很低(dī)又有很好的抗濕性,切削時可以用冷卻劑也可用於幹切削,其壽命比非鍍(dù)層(céng)刀有(yǒu)成倍的提高,加工鋼鐵材料(liào)不存在問題,因而引起(qǐ)了塗層公司、刀具廠家極大的興趣。假以時日,這種新型的類金剛石塗層會在切削領域得到廣泛的(de)應(yīng)用。